La tecnica del vacuum casting

La tecnica del vacuum casting Nicola FeliceNegli ultimi anni la stampa 3D ha avuto ampia diffusione sia a livello industriale, sia in altri settori come quello medico, artistico, hobbistico.

Tuttavia, questa tecnologia presenta dei limiti quando si vogliono produrre più pezzi, quando si cercano finiture particolari, quando si vuole utilizzare uno specifico materiale. La tecnica del Vacuum Casting rappresenta una buona soluzione per superare questi limiti, senza dover affrontare i costi della produzione in serie.

Come funziona il processo?

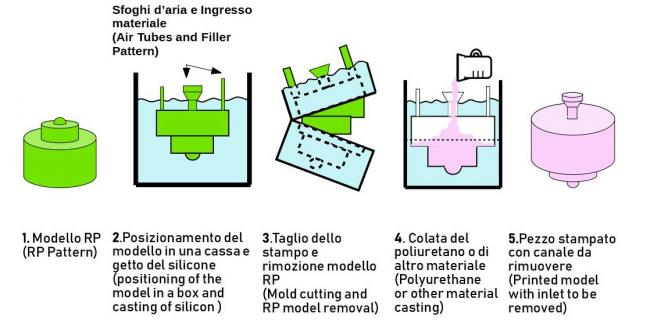

Il processo del vacuum casting consiste nella realizzazione di uno stampo rapido in silicone, ottenuto dal calco di un modello master. Con l’attrezzatura così costruita vengono poi stampati i pezzi che si vogliono ottenere, solitamente utilizzando un poliuretano bicomponente. Sia la realizzazione dello stampo che la colata del poliuretano devono essere eseguite sottovuoto, per garantire le eccellenti caratteristiche di resistenza meccanica e finitura superficiale tipiche di questa tecnologia.

Solitamente il master viene ottenuto tramite stampa 3D, possibilmente con una tecnica che fornisca una buona finitura superficiale, come per esempio la stereolitografia, ed il poliuretano di colata viene scelto in funzione delle caratteristiche che si vogliono ottenere per il pezzo (es. resistenza meccanica, trasparenza, colore, elasticità, peso, conduttività, resistenza alla fiamma, etc.).

In alternativa, il master può essere realizzato anche con altre tecnologie (es. controllo numerico, modelleria artigianale) e può anche essere costituito da un particolare commercialmente disponibile, da un vecchio pezzo fuori produzione o da un’opera artistica. Anche il materiale di colata può essere di vario tipo: oltre al poliuretano, possono essere utilizzate resine epossidiche, cere, materiali ceramici e compositi.

- può essere usato per assemblare diversi materiali, per esempio inglobare boccole, perni, inserti di vario tipo, schede elettroniche, ma anche per sovrastampare due diversi materiali plastici o una plastica e un elastomero.

Invece, rispetto alle soluzioni di produzione in serie, come lo stampaggio a iniezione:

-

è conveniente se ci sono pochi pezzi da realizzare,

-

consente la gestione di alcuni sottosquadri senza l’utilizzo di inserti;

-

accetta, entro certi limiti, la presenza di spessori variabili senza dare luogo a deformazioni importanti nei pezzi.

Quanto costa realizzare una pre-serie?

Ovviamente è difficile dare delle indicazioni di costo valide per ogni modello ma, in generale, si può affermare che il costo di uno stampo può variare tra i 200 e i 1000 €, mentre i costi del singolo pezzo variano tra i 10 e i 100 €, passando dai pezzi più piccoli e semplici a quelli più grandi e/o geometricamente complessi. Calcolando che ogni stampo possa stampare circa 20 volte, il costo del singolo pezzo, comprensivo degli attrezzaggi, può variare tra i 20 e i 150 €. Questi costi possono essere ridotti se si riescono a realizzare stampi multi-impronta, oppure a utilizzare materiali di colata economici.

Quando ha senso scegliere questa soluzione?

Queste caratteristiche tecniche e di economicità fanno degli stampi in silicone la soluzione ideale per diverse situazioni:

-

per le produzioni in piccole serie per articoli di nicchia (dalle decine alle centinaia di pezzi);

-

per la realizzazione di prodotti custom, quindi con diverse taglie, difficilmente gestibili con uno stampo ad iniezione;

-

per lo sviluppo intermedio di un progetto, quando non si sono definiti ancora tutti i dettagli ma si vuole cominciare a testare sul campo una piccola serie del prodotto finale;

-

per lo sviluppo avanzato di un progetto, quando si ha in mano un prodotto sostanzialmente pronto per il mercato ma che non si ritiene di essere in grado ancora di produrre in larga serie (per ragioni di costi e di tempo di realizzazione degli attrezzaggi, perché il mercato è molto variabile sia in termini di richiesta del consumatore che in termini di componentistica disponibile);

-

per copiare e replicare oggetti di cui non si ha a disposizione il modello CAD, che possono essere dei modelli artigianali, delle opere artistiche, degli oggetti naturali;

-

per realizzare pezzi di ricambio per articoli fuori produzione, che comunque si ritiene abbiano numeri di mercato non compatibili con la produzione in serie.

In questi ultimi due casi, la soluzione degli stampi in silicone rappresenta un’alternativa solitamente più economica, rispetto al processo di reverse engineering, comprendente scansione, trattamento dati, ri-modellazione CAD, che possono essere molto costosi e non sempre indispensabili.

Per una comoda consultazione su altri media, questa guida è disponibile anche in formato PDF: