La produzione di prototipi in materiali elastomerici rappresenta una sfida più complessa rispetto alla realizzazione di particolari rigidi, dove ormai esistono una miriade di soluzioni, per venire incontro alle esigenze più diverse.

Al contrario, quando si vogliono realizzare prototipi in gomma, spesso le possibilità sono più limitate ed è importante valutare la soluzione che più si adatta ai nostri scopi.

Cos'è un elastomero?

Il termine elastomero deriva dalla abbreviazione dei termini “polimero” ed “elastico”. Un elastomero è un polimero con deboli legami intermolecolari che permettono al materiale di avere caratteristiche elastiche.

Gli elastomeri possono avere origine naturale o sintetica. In ambito industriale i materiali sintetici sono di uso più frequente perché offrono una maggiore stabilità e resistenza a degradazione se esposti ad agenti atmosferici.

È possibile classificare questi materiali in due famiglie:

- Elastomeri termoindurenti: vengono solitamente prodotti partendo da una materia prima liquida che viene fatta indurire attraverso un processo di vulcanizzazione. Questo processo è irreversibile.

- Elastomeri termoplastici: vengono prodotti partendo da diversi monomeri che vengono uniti in un copolimero. Per ottenere un materiale elastico si uniscono solitamente delle gomme con dei materiali plastici. Rispetto ai materiali termoindurenti hanno il vantaggio che sono potenzialmente riciclabili se fusi ad elevata temperatura.

Caratteristiche principali

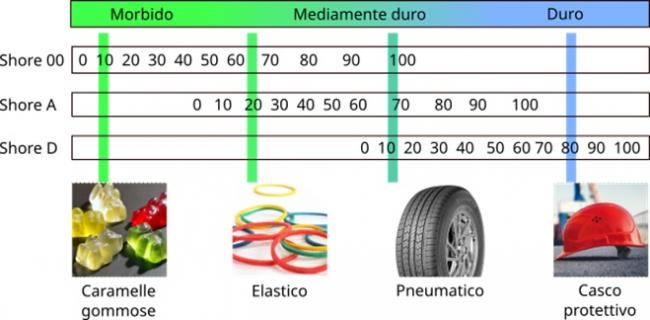

La caratteristica principale di una gomma è il suo livello di morbidezza o elasticità: questa caratteristica si definisce durezza della gomma. Nei componenti industriali, la scala più usata è la Shore A, con valori variabili tra 0 e 100, dove 30-40 è per esempio la durezza di una gomma da cancellare morbida, 60-70 è la durezza di uno pneumatico, 80-90 è la durezza di una ruota dura, tipo skateboard.

Esistono poi altre scale quali la Shore 00, per gomme molto morbide, e la Shore D per gomme molto dure o materiali rigidi ad alta flessibilità.

Accanto allo Shore, un parametro molto importante che caratterizza la bontà della gomma è la resistenza allo strappo (tear resistance). Le caratteristiche elastiche di un campione si riducono notevolmente nel caso sulla sua superficie sia presente un taglio. Tale elemento fa infatti da innesco e può provocare uno strappo che andrà ad espandersi con le successive sollecitazioni. Le gomme con basi siliconiche tendono ad avere una bassa resistenza allo strappo mentre la gomma naturale e le plastiche a base poliuretanica sono mediamente più resistenti. Sulle schede tecniche dei materiali, la resistenza allo strappo è misurata in KN/m (chilo-Newton su metro) che rappresenta la forza necessaria per strappare un campione di materiale a cui è stata eseguita una incisione standard. Se i pezzi da produrre ricevono sollecitazioni di questo tipo allora vanno preferiti materiali con un elevato valore di resistenza allo strappo o “tear resistance”.

Le caratteristiche fisiche degli elastomeri li rendono particolarmente adatti alla produzione di guarnizioni, raccordi, dispositivi di assorbimento di vibrazioni o di interfaccia con l’utente. Molte di queste applicazioni portano il materiale a contatto con liquidi e sostanze chimiche che possono andare ad alterare le caratteristiche dei materiali. La resistenza chimica rappresenta la capacità dei materiali a resistere a tali alterazioni. A differenza delle caratteristiche precedenti, non è possibile rappresentare la resistenza chimica con un numero. Solitamente si utilizza un sistema di classificazione che descrive il comportamento del materiale quando entra in contatto con specifici materiali in predefinite condizioni. La miglior valutazione possibile è quella che identifica il materiale come resistente. Nel caso il materiale si degradi, questo può accadere in vari modi e con diverse gravità. È possibile che si abbia solo una modifica dell’aspetto estetico con decolorazione o comparsa di bolle. Nel caso venga intaccata più in profondità la struttura del materiale si può avere una variazione della durezza, formazione di rigonfiamenti, emissione di gas, fino ad effetti estremi come la rottura o la fusione del pezzo. Ulteriori parametri da tenere presenti sono la concentrazione della sostanza chimica, la quantità di sostanza con cui viene a contatto, la temperatura, la durata del contatto, etc.

Nel caso i pezzi da produrre debbano avere uno specifico colore, è bene verificare che il materiale di produzione sia colorato o colorabile, perché la verniciatura di materiali flessibili è quasi impossibile.

Soluzioni per prototipi in gomma

È possibile produrre pezzi in prototipazione rapida con materiali elastomerici attraverso varie tecnologie. Passando dalle stampanti 3D alla produzione attraverso stampi siliconici si ottengono risultati con diverse caratteristiche dovute alla tecnologia impiegata.

Nella sinterizzazione (e anche nella fusione MultiJet tipo HP) il materiale di partenza è una polvere di poliuretano termoplastico (TPU) che viene solidificata attraverso un processo ottico o chimico. Si ottengono dei particolari di durezza Shore A circa 90, dotati di buona resistenza ma elevata porosità e ruvidità superficiale. Il colore è solitamente grigio.

Nella stereolitografia il materiale di base è invece una resina liquida che viene solidificata attraverso un laser. I particolari elastomerici così ottenuti hanno una buona finitura superficiale, ma non hanno una resistenza molto elevata e si deteriorano facilmente nel tempo, soprattutto se sottoposti agli agenti atmosferici. Solitamente non è possibile scegliere il colore, mentre si può scegliere tra diverse durezze.

La stampa PolyJet deposita delle micro-gocce di resina attraverso una testina di stampa e la solidificazione avviene grazie alla luce UV. I particolari in gomma così ottenuti sono simili ai precedenti: hanno una buona finitura, ma resistenza e durata nel tempo limitate. Anche qui la scelta del colore è molto limitata, mentre la scelta delle durezze è un po’ più ampia.

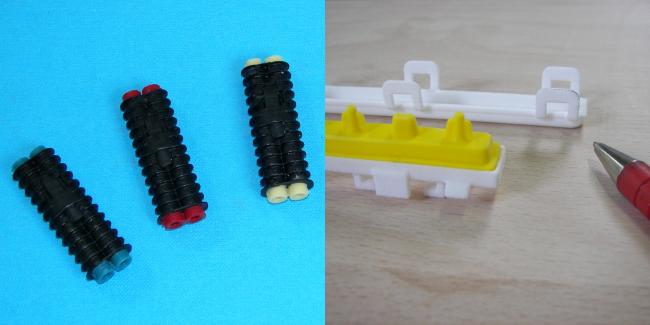

Nella stampa 3D ad estrusione di filo (FDM) un filo di TPU viene estruso a caldo e depositato strato dopo strato. La qualità dei prodotti è limitata, sia in termini di finitura superficiale che resistenza meccanica, inoltre ci sono forti limitazioni sulle geometrie che si possono effettivamente produrre. La durezza del TPU è di 90 Shore A circa ed il colore solitamente è nero, ma si possono trovare anche altri colori.

Nella tecnica del vacuum casting si usano invece degli stampi rapidi in silicone nei quali viene colato sottovuoto un poliuretano liquido bi-componente che poi si solidifica. La necessità di un minimo di attrezzatura porta a scoraggiare questa soluzione nel caso di un numero di pezzi da produrre molto limitato (tipo 1 o 2), ma i prodotti così ottenuti presentano molti vantaggi, in termini di resistenza, finitura, durata nel tempo, colorabilità e possibilità di scegliere durezze diverse, tanto che a volte ha senso valutare questa soluzione anche per tirature molto basse, soprattutto se ci sono stringenti esigenze di funzionalità. Negli stampi in silicone, similmente a quanto avviene negli stampi tradizionali, è anche possibile co-stampare la gomma su un supporto rigido o su una gomma di durezza diversa, oppure è possibile “annegare” boccole, filetti, inserti rigidi di varia geometria, all’interno del pezzo stampato in gomma.

Conclusioni

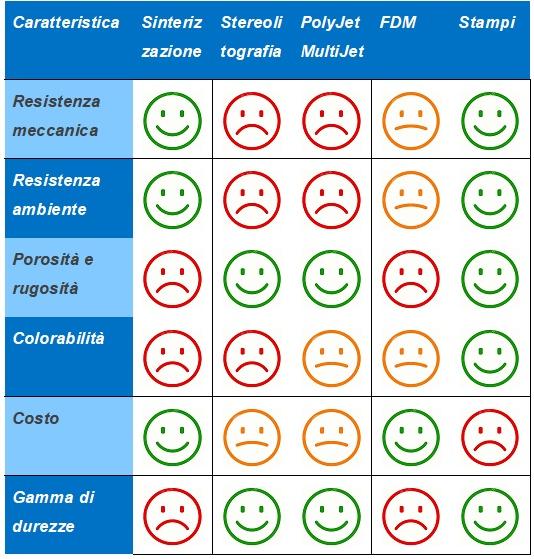

In conclusione, se il numero di pezzi da produrre in gomma è molto limitato, e si è sostanzialmente vincolati all’uso della stampa 3D, queste sono le linee guida che possono aiutare nella scelta:

- quando è più importante la resistenza, conviene orientarsi sulla sinterizzazione,

- quando si cerca una buona finitura superficiale, meglio optare per stampa MultiJet o stereolitografia,

- quando il budget è molto limitato e la geometria semplice si può valutare la FDM.

Se invece si cerca un prodotto di qualità superiore, in termini funzionali ed estetici, oppure si ha la possibilità di ammortizzare il costo delle attrezzature su quantità più elevate (già sui 10-20 pezzi nel caso di pezzi piccoli, oppure 5-10 nel caso di pezzi più grandi), conviene valutare la strada degli stampi in silicone.

Un riassunto di queste linee guida è riportato in tabella.